изготовление токарного инструмента

Изготовление токарного инструмента

Токарное дело – это искусство преображения грубого материала в изящную форму. А сердце этого искусства – токарный инструмент. Его качество напрямую влияет на результат работы, на точность и чистоту поверхности детали. Поэтому изготовление токарного инструмента – процесс ответственный и требующий определенных знаний и навыков. Давайте разберемся, что к этому относится.

Выбор материала: основа всего

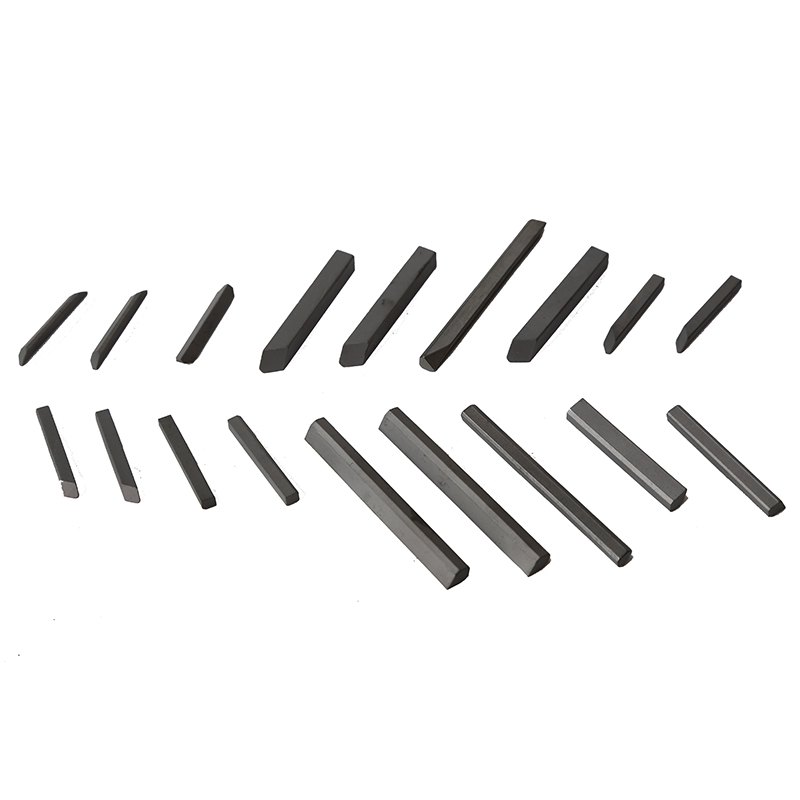

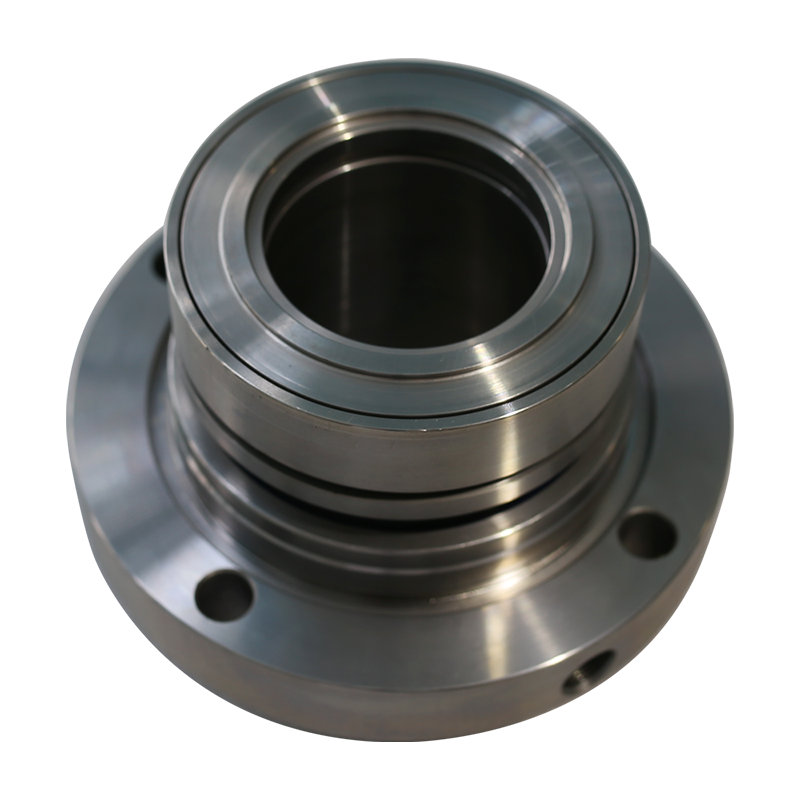

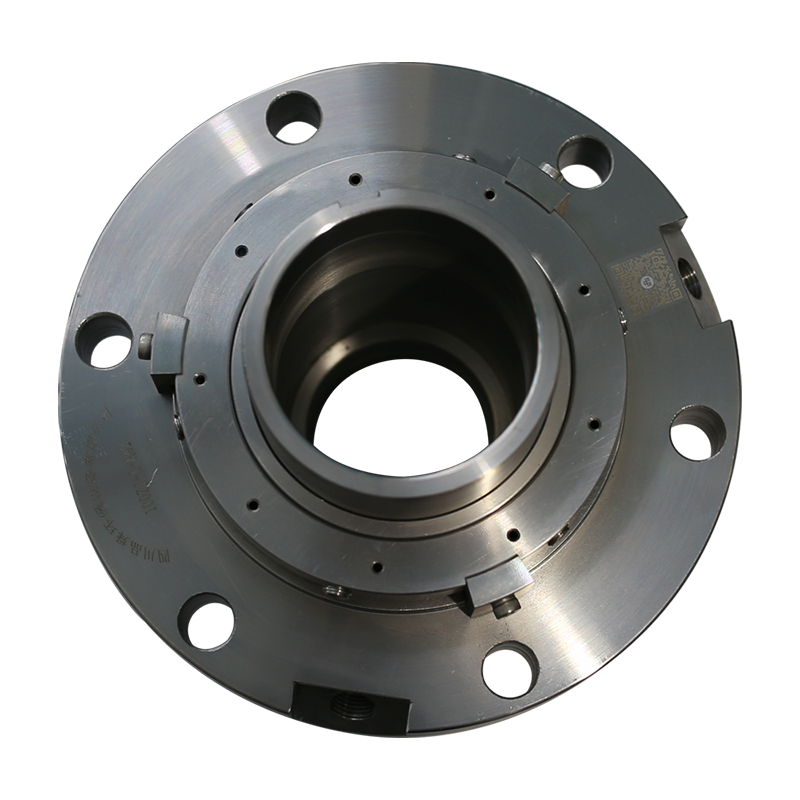

Для изготовления токарного инструмента используют различные материалы, каждый со своими преимуществами и недостатками. Самый распространенный – быстрорежущая сталь (Р6М5, Р9, и др.). Она обладает высокой твердостью и износостойкостью, позволяя обрабатывать различные металлы. Однако быстрорежущая сталь сложна в обработке и требует специального оборудования для заточки. В последнее время все большую популярность приобретают твердосплавные пластины, которые крепятся к специальным державкам. Они обладают еще большей твердостью и долговечностью, но требуют более мощного станка. Выбор материала зависит от типа обрабатываемого материала и условий работы. Например, для обработки чугуна подойдет более мягкий инструмент, чем для стали.

Процесс изготовления: от заготовки до заточки

Процесс изготовления начинается с подготовки заготовки. Это может быть кусок стали или заготовка, уже имеющая приблизительную форму будущего инструмента. Затем заготовка обрабатывается на токарном станке, приобретая необходимую форму и размеры. Это требует точности и опыта, ведь отклонение в десятые доли миллиметра может существенно повлиять на качество работы. Следующий этап – заточка. Это, пожалуй, самый важный момент. Режущая кромка инструмента должна быть идеально острой и иметь правильный угол заточки. Для этого используют специальные станки для заточки, а также абразивные круги и пасты. Неправильно заточенный инструмент не только испортит деталь, но и может стать причиной поломки.

Завершающие штрихи: шлифовка и контроль качества

После заточки инструмент шлифуется для достижения максимальной гладкости режущей кромки. Это уменьшает трение и улучшает качество обработки. На заключительном этапе производится контроль качества. Проверяется геометрия инструмента, острота режущей кромки, отсутствие дефектов. Только после тщательной проверки инструмент готов к использованию. В целом, изготовление токарного инструмента – это кропотливый труд, требующий знаний, навыков и чувства ответственности. Но результат стоит затраченных усилий – это качественная обработка металла и создание действительно прекрасных вещей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сверло с шариковым зубом из цементированного карбида

Сверло с шариковым зубом из цементированного карбида -

Пескоструйные насадки

Пескоструйные насадки -

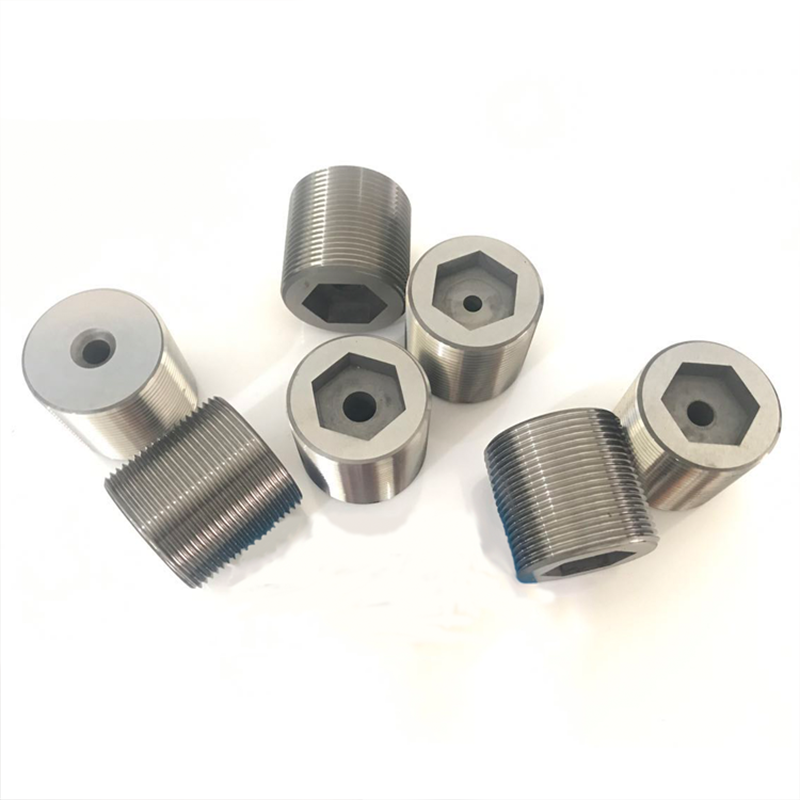

Твердосплавные токарные инструменты с ЧПУ

Твердосплавные токарные инструменты с ЧПУ -

Лезвие APMT из карбида вольфрама для станков с ЧПУ

Лезвие APMT из карбида вольфрама для станков с ЧПУ -

Метательные головки из цементированного карбида

Метательные головки из цементированного карбида -

Лезвие LNMU из карбида вольфрама для станков с ЧПУ

Лезвие LNMU из карбида вольфрама для станков с ЧПУ -

Твердосплавные вставки WNMG

Твердосплавные вставки WNMG -

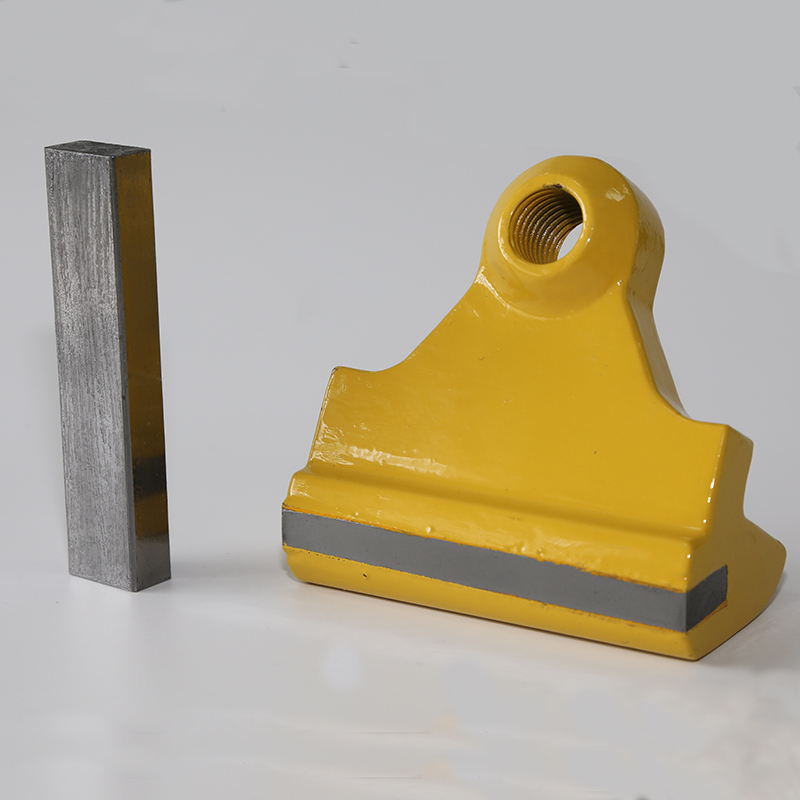

Нестандартные изделия из цементированного карбида

Нестандартные изделия из цементированного карбида -

Одновальный нож для измельчения из карбида вольфрама

Одновальный нож для измельчения из карбида вольфрама -

Твердосплавные конические буровые наконечники для добычи полезных ископаемых

Твердосплавные конические буровые наконечники для добычи полезных ископаемых -

Буровое долото для добычи полезных ископаемых из цементированного карбида

Буровое долото для добычи полезных ископаемых из цементированного карбида -

Твердосплавные фрезерные резцы

Твердосплавные фрезерные резцы

Связанный поиск

Связанный поиск- Производители настольных фрезерных станков в Китае

- Китайские производители твердосплавного инструмента

- Цена на токарный осевой режущий инструмент в Китае

- Китайские заводы по производству твердосплавных режущих инструментов

- Китайские поставщики измерительных инструментов для токарных работ

- Основные покупатели российского твердосплавного режущего инструмента в Китае

- Ведущие китайские покупатели индивидуального твердосплавного режущего инструмента

- Китайские поставщики токарных станков с приводным инструментом

- обработка на фрезерных станках инструмент

- Цены на токарные станки с приводным инструментом в Китае